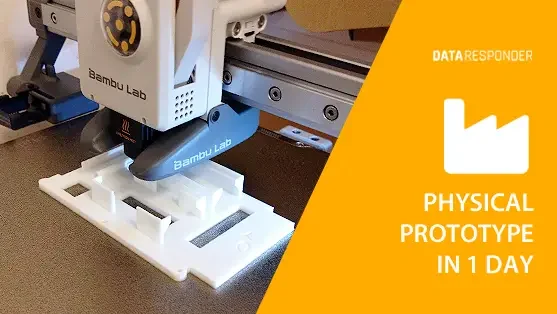

Jak wykorzystać drukarkę 3D do szybkiego tworzenia modeli produktowych

Dowiedz się, jak dzięki niedrogiej drukarce 3D możesz w krótkim czasie tworzyć fizyczne prototypy urządzeń, testować pomysły, dopasowanie elementów i ergonomię – bez potrzeby kosztownego zlecania produkcji.

W świecie projektowania fizycznych produktów cyfrowych szybkość testowania pomysłów ma ogromne znaczenie. Zanim zamówisz formy wtryskowe lub zlecisz produkcję obudowy, warto sprawdzić, czy koncepcja rzeczywiście działa w praktyce. Druk 3D pozwala przejść od pomysłu do „czegoś w rękach” w ciągu kilku godzin – i to jest przewaga, której nie da się łatwo zastąpić.

Dlaczego warto drukować prototypy?

Prototyp 3D to coś więcej niż wizualizacja. To namacalny model, który pozwala:

- sprawdzić dopasowanie komponentów (płytki, przyciski, złącza, przewody),

- przetestować ergonomię – jak urządzenie leży w dłoni lub mieści się w kieszeni,

- zweryfikować logikę montażu (kolejność składania, dostęp do śrub, zatrzaski),

- pokazać produkt inwestorom lub partnerom w realnej formie,

- uniknąć kosztownych błędów projektowych na etapie produkcji.

Zamiast czekać tygodniami na próbki, możesz w ciągu kilku godzin wydrukować obudowę, poprawić projekt i ponownie przetestować. A to zmienia dynamikę całego rozwoju produktu.

Co druk 3D daje startupowi (i dlaczego to jest przewaga)

W startupach czas jest walutą. Drukarka 3D daje przewagę nie dlatego, że drukuje „ładne rzeczy”, tylko dlatego, że skraca pętlę decyzyjną.

- Szybka iteracja – drukujesz, sprawdzasz, poprawiasz i wracasz z nową wersją jeszcze tego samego dnia.

- Mniej ryzyka – zanim wydasz pieniądze na produkcję, widzisz błędy w skali 1:1.

- Lepsza komunikacja – fizyczny model ułatwia rozmowę z inżynierem, dostawcą, inwestorem i klientem.

- Testy „w terenie” – możesz sprawdzić, jak prototyp działa w realnych warunkach (np. montaż, transport, użytkowanie).

To jest prototypowanie w praktyce: nie perfekcja, tylko szybkie decyzje oparte na tym, co widać i czuć.

Najlepsze zastosowania druku 3D na wczesnym etapie

Nie wszystko trzeba drukować „na gotowo”. Najwięcej wartości przynoszą proste, celowe wydruki.

Przykłady zastosowań:

- Obudowy i ich warianty – różne grubości ścianek, kształty, układ przycisków.

- Mockupy ergonomiczne – bryła bez elektroniki, tylko do testu chwytu i wymiarów.

- Elementy montażowe – uchwyty, dystanse, prowadnice, wsporniki.

- Panele frontowe – rozmieszczenie przycisków, ikon, diod, otworów.

- Testy dopasowania – czy port USB ma dostęp, czy przewód się mieści, czy śruby mają miejsce.

To są rzeczy, których nie da się dobrze ocenić na płaskim ekranie.

Jak wygląda sensowny proces: od pomysłu do prototypu w 1 dzień

Jeśli chcesz wykorzystać druk 3D realnie, a nie „hobbystycznie”, potrzebujesz rytmu pracy.

- 1. Zdefiniuj cel wydruku – co ma odpowiedzieć prototyp? (ergonomia, dopasowanie, montaż?)

- 2. Modeluj prosto – pierwsza wersja nie musi mieć detali, liczy się bryła i punkty krytyczne.

- 3. Drukuj szybko – krótszy druk i tańszy materiał są lepsze niż „idealny” prototyp po 20 godzinach.

- 4. Testuj na realnych komponentach – wkładaj płytki, sprawdzaj przewody, symuluj użytkowanie.

- 5. Popraw i drukuj ponownie – iteracja jest całą wartością tego narzędzia.

W tym podejściu drukarka 3D jest „silnikiem iteracji”, a nie urządzeniem do produkcji.

Co warto wiedzieć, żeby nie wpaść w pułapki

Druk 3D potrafi też wciągnąć w detale. Kilka zasad, które oszczędzają czas:

- Nie walcz o wygląd na starcie – estetykę dopracujesz później, najpierw mechanika i ergonomia.

- Testuj tolerancje – to, co w CAD „pasuje idealnie”, w druku często wymaga luzu.

- Projektuj pod montaż – pamiętaj o śrubach, zatrzaskach, dostępie do złączy i kolejności składania.

- Rób wersje porównawcze – dwie obudowy z różnym układem przycisków powiedzą więcej niż dyskusja.

Największy błąd to zbyt wczesne „dopieszczenie” prototypu zamiast szybkiego sprawdzenia hipotez.

Wnioski

Drukarka 3D to dziś jedno z najtańszych i najskuteczniejszych narzędzi do szybkiego prototypowania. Pozwala przejść od pomysłu do fizycznego modelu w ciągu kilku godzin – bez zewnętrznych wykonawców i dużych kosztów.

Kluczem jest iteracja: szybkie projektowanie, testowanie, poprawianie. Każdy kolejny wydruk przybliża Cię do finalnego produktu, który nie tylko dobrze wygląda, ale też działa w realnym świecie.

Praktyczna wskazówka na start:

Zamiast drukować od razu „pełną obudowę”, wydrukuj najpierw sam front (z otworami na przyciski i złącza) albo samą bryłę do testu ergonomii. To najszybszy sposób, żeby w 1 dzień wyłapać błędy, które później kosztują tygodnie.